Afhængigheden af knap arbejdskraft reduceres og produktionen fremtidssikres

Det er en udfordring, når produktionen er afhængig af, at de rette medarbejdere er til stede og kan finjustere maskinerne: Hvis processer og dokumentation halter, så er produktionen sårbar, både på kort og lang sigt.

En af kaastrup|andersens kunder, en større produktionsvirksomhed, oplever, at de på nogle af deres fabrikker er meget afhængige af højt specialiserede medarbejdere. I kraft af medarbejdernes kompetencer og erfaring er de i stand til at tilrette og finjustere på produktionsmaskiner og processer, så den ønskede kvalitet opnås. Virksomheden vil gerne undgå afhængigheden ved at standardisere, automatisere og dokumentere både processer, produkter og maskinel, så produktionen bliver mere stabil og fremtidssikret. Samtidig skal en optimeret fabrik fungere som en ’skabelon’, når virksomheden bygger og ibrugtager nye fabrikker.

Læs casen om, hvordan virksomheden bedriver datadrevet optimering via Lean-metoder og om, hvordan vejen til en optimeret fabrik ser ud.

Udfordring

En af kaastrup|andersens kunder, en større produktionsvirksomhed, arbejder på at etablere en ny fabrik. Målet er, at fabrikken er så effektiv som muligt og at den kan fungere som ’skabelon’ for kommende fabrikker, både i forhold til fysisk layout, men i høj grad også i forhold til arbejdsprocesser, både menneskelige og automatiske. De overordnede mål for optimeringsprojektet er:

- at sikre, at virksomhedens produkter altid har præcis samme karakteristika

- at produktionstiden skæres drastisk ned (fra 5,5 til 2 uger)

- at gøre det nemt at bygge og idriftsætte nye fabrikker

- at automatisere langt flere processer og sikre, at de er datadrevne, således at man ikke er afhængig af at kunne finde og ansætte højt specialiseret arbejdskraft

Da virksomheden kiggede nærmere på den fabrik, der skal danne grundlag for den nye fabrik og dermed også kommende fabrikker, stod det klart, at der skulle arbejdes med optimering af både dataopsamling, målinger, dokumentation og processer. En af udfordringerne var, at de højt specialiserede værktøjsmagere, som håndterede produktionen af de mange typer produkter med lavt produktionsantal, ofte justerede på produktionsprocessen undervejs eller ligefrem finpudsede slutprodukterne manuelt ved at bruge deres erfaringer med maskiner og produktionsudstyr. I praksis betød det, at produktionsprocessen for mange af produkterne var delvist manuel, krævede et højt videns- og erfaringsniveau og at der ikke forelå dokumentation for hverken proces eller produkt. Samtidig stod det også klart, at eventuelle problemer med produktionsmaskinerne ofte blev overset, fordi specialisterne blot kompenserede for små-uregelmæssigheder med deres udokumenterede manuelle finjusteringer.

Løsning

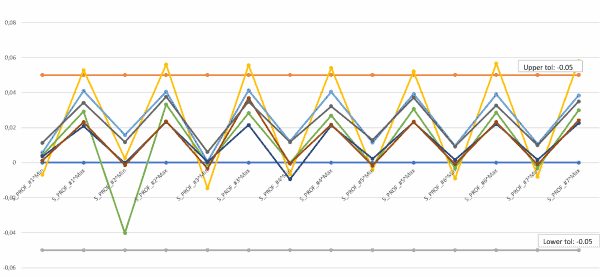

Første skridt på vejen til en løsning var dataopsamling. Virksomheden havde allerede gennem det foregående år opsamlet data fra produktionsmaskinerne og dermed skabt et omfattende materiale, der var dokumenteret i en tekstfil, placeret lokalt hos medarbejderen, der havde varetaget indsamlingen. Mængden af data var omfattende, og dækkede 12 producerede emner, som var genstand for analysen. De tekstbaserede data blev overført til Excel og gjort brugbare i form af grafer, der viser målingerne på de producerede emner i forhold til de angivne tolerancer. Nedenfor ses grafen for seks emner, hvor variationen i målingerne på ens fremstillede emner fremgår og det ses hvorledes målingerne ligger i forhold til øvre og nedre tolerance og samt det nominelle mål (blå linje).

Næste skridt var en tilbundsgående root cause-analyse af dataene. Måledataene suppleres desuden af kommentarer og erfaringer, som er tilføjet i tekstform, når/hvis noget er gået galt i fremstillingsprocessen. Analysen foregik i en workshop med en række centrale interessenter: to værktøjsmagere, en opmålings/kvalitetssikrings-operatør, samt en Technology Manager. Hver enkelt fremstillingsproces blev analyseret med to Lean-metoder: Fishbone og 5 x why.

Root cause-analysen ledte til mange bud på, hvad eventuelle fejl kunne skyldes: For eksempel at fiksturen, der holder emnet fast undervejs i produktionsprocessen, ikke havde de rette karakteristika. Root cause-analysen satte blandt andet også fokus på, om de vedtagne tolerancer gav mening – og var optimale for det givne element. Og produktionsmaskinerne kom også i søgelyset, for i nogle tilfælde tegnede der sig et mønster af, at maskinerne blev gradvist mere upræcise, jo længere tid der var gået siden deres seneste servicecheck.

Alt i alt foretog projektet en grundig gennemgang og analyse af både data og processer ud fra Lean-principper og metoder, så det videre grundlag for ændringer og forbedringer hviler på et gennemarbejdet og udtømmende datagrundlag.

Resultat

Det store databearbejdnings- og analysearbejde har ført til en liste over påkrævede handlinger og opgaver, som er opstillet i prioriteret rækkefølge. Listen omfatter mangeartede opgaver, som blandt andet omfatter:

- Udskiftning/tilretning af fiksturer uden for karakteristika

- Opretning af produktionsmaskiner

- Kortlægning og mitigering af værktøjsslid

- Rengøring under og mellem processerne

- Toleranceoptimering

- Opdatering af styreprogrammer

- Measurement System Analysis (MSA) på Coordinate Measure Machine (CMM målemaskine)

- Procesændringer, herunder også fastlæggelse og beskrivelse af Standard Operating Procedures (SOP)

- Mere fokus og hurtigere ageren, når målingerne ændrer sig over en periode i form af et visuelt system, der løbende opdateres så data synliggøres

Projektet udgør første trin ud af tre i et overordnet projekt. Næste trin fokuserer på de fiksturer, der fastholder elementerne under bearbejdning i de forskellige processer i produktionen. Derefter står arbejdsprocesserne, der foregår i selve produktionen (shop floor management) for tur; her er et af målene, at produktionen skal understøttes af en Lean-tavle i produktionsområdet. Virksomheden står til slut med en komplet skabelon for, hvordan en fabrik bedst fungerer.

kaastrup|andersen varetog projektledelsen af dataindsamling og analyse og fortsætter med næste trin (analyse af fiksturer) i det overordnede projekt.

Er jeres produktion effektiv, robust og fremtidssikret – eller er I også (for) afhængige af højt specialiseret arbejdskraft? Vores erfaring er, at der altid er potentiale for optimering af produktionsprocesser via struktureret opsamling og analyse af produktionsdata.

Giv Lars Glowienka et kald på +45 70 27 77 19 eller send en mail til lgl@kaastrupandersen.dk, så vi sammen kan se på, hvordan analyse og konkrete tiltag kan styrke din produktion.

Tag også et kig på vores artikler om Lean. Her kan du finde inspiration til, hvordan metoderne kan hjælpe jer til mere effektivitet.