Sådan designer og implementerer du den rette replenishment-strategi

Virksomhedens produktion skal leve op til markedets krav og behov. Og det kræver, at lageret kan levere de råvarer, som produktionen skal bruge – til tiden og i den rette kvalitet. Her kommer replenishment-strategien i fokus: Den sørger for, at lageret er trimmet, fleksibelt og effektivt.

Formålet med en replenishment-strategi er ikke blot at fylde et lager op. En effektiv og velimplementeret replenishment-strategi sikrer samtidig, at lageret er fyldt med de rette komponenter og varer på det rigtige tidspunkt, så virksomheden kan leve op til kundernes krav og behov på et givet tidspunkt. Strategien sikrer altså, at lageret hverken indeholder for meget eller for lidt, og den udgøres derfor af en række processer og initiativer, der foregår løbende.

En skarp replenishment-strategi kan styrke din virksomhed på følgende områder:

|

Der tages udgangspunkt i et overblik over – og forståelse af – hvordan virksomhedens cash-flow bevæger sig. Det er samtidig centralt at forstå, hvordan hver komponent spiller ind i det store billede. Med udgangspunkt i dén viden opsættes processer for at håndtere indkøb og den løbende opfyldning på lageret. Det handler, helt enkelt, om at stræbe efter, at opnå så effektiv en drift af virksomhedens lager, at kunderne betaler for varerne, inden leverandøren opkræver sin betaling.

Der er flere måder at arbejde med replenishment-strategier, og der er sjældent en one-size-fits-all strategi til alle virksomhedens varer eller leverandører. Ofte ender man med en hovedstrategi for størstedelen af komponenterne, men hvor der er elementer fra de andre strategier, så alle komponenter har en plan, der passer til efterspørgslen på netop den komponent. Det handler om en balancering af kundens/markedets efterspørgsel og virksomhedens evne til at producere – også kendt som push/pull-strategier.Vi møder mange forskellige, velafprøvede replenishment-strategier hos vores kunder, og vi vil i det følgende se nærmere på en række af dem:

- Konsignationslager

- Just-in-Time (JIT)

- Vendor-managed Inventory (VMI)

- Kanban

- Materials Requirement Planning (MRP)

De fem strategier har forskellige karakteristika og de passer til forskellige typer leverandører og produkter. Det er derfor en centralt at sikre sig, at udgangspunktet for valget af replenishment-strategi foretages på det rette grundlag. Vi har god erfaring med at benytte en 2XABC-analyse for at skabe et tilstrækkeligt overblik over lageret og en operationel kategorisering af virksomhedens produkter og komponenter.

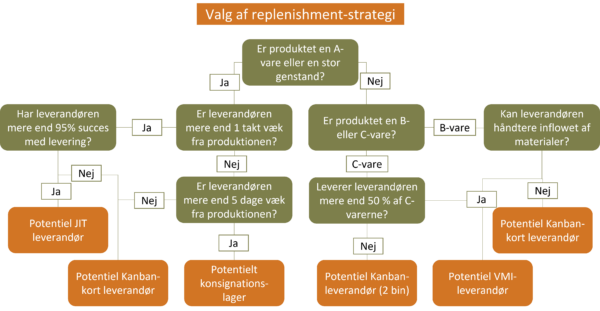

Nedenfor viser vi et eksempel på et beslutningstræ, som kan være med til at pege på, hvilken replenishment-strategi, der skal bruges for den enkelte varer ved den pågældende leverandør, baseret på komponentens kategorisering ud fra ABC-analysen.

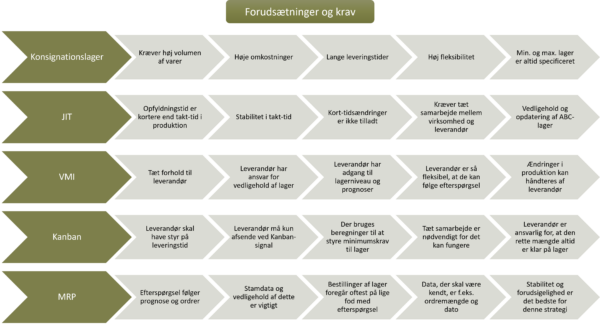

Strategiernes forudsætninger og krav

De fem nævnte strategier stiller forskellige krav til både virksomhed, leverandører og i særdeleshed forholdet mellem de to. Relationen mellem virksomhed og leverandør bør være klar og afstemt, og det er centralt, at leverandøren er stærk og har både evne og vilje til at efterleve virksomhedens behov.

I figuren ses det, at de fem strategier har hver deres karakteristika. Et af de centrale punkter er ’fleksibilitet’ og der er forskel på graden og typen af krævet fleksibilitet i de fem strategier. For eksempel afhænger JIT af, at der er få forandringer og meget forudsigelighed. I en verden, der er i konstant forandring, kan den være svær at efterleve.

I den anden ende af skalaen ligger et konsignationslager, MRP og Kanban, hvor leverandøren afventer signal fra virksomheden og ikke sender noget før virksomheden agerer. VMI er speciel, idet det her er leverandøren, der leverer helt ind på lageret, når den, via indblik i virksomhedens data og processer, kan se, at der er brug for opfyldning på virksomhedens lager.

Hvor de 4 første strategier går under betegnelsen pull-strategier, så er MRP’en en push- replenishment-strategi, og den vælges, hvis en af de 4 ovenstående ikke kan bruges, eller det ikke er muligt at starte disse op sammen med leverandøren.

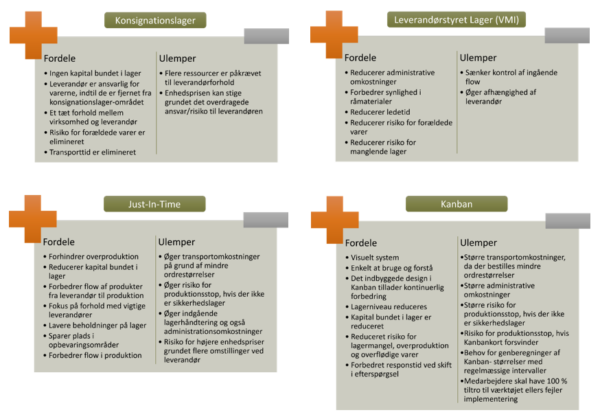

Fordele og ulemper

Hver af strategierne har sine fordele og ulemper, og det kan være svært at gennemskue, hvilken strategi der er den rette for jeres virksomhed. Vi ser ofte, at der skal to eller flere strategier til for at dække samtlige komponenter i en virksomhed, fordi bestemte komponenter kræver en bestemt strategi grundet komponentens størrelse, pris samt udbud/efterspørgsel. Selv de enkelte leverandører kan have flere strategier.

Listerne over fordele og ulemper nedenfor giver et fint udgangspunkt for at kunne pege på, hvilke strategier der kan fungere for virksomheden. Enhver vurdering og valg bør dog basere sig på, hvordan virksomhedens cash-flow opfører sig; hvor kapitalen er bundet og hvordan/hvor hurtigt de enkelte komponenter omsættes.

MRP-strategien bruges, hvis det ikke er muligt at lave en pull-replenishment-strategi med leverandøren. Det kan enten være, fordi leverandøren ikke vil indgå et partnerskab for eksempel på grund af styrkeforholdet, eller at det er en leverandør, hvor der kun købes ganske få varer. Så er virksomheden nødt til at vælge MRP-strategien, som i dag er den, langt de fleste virksomheder benytter via deres ERP-system.

Ulempen ved MRP-strategien er, at den er push-baseret og derfor ikke er linket sammen med kundernes efterspørgsel, hvor de andre strategier er pull-baseret. Det gør, at der ofte kan opstå en ophobning af lager, hvis kundernes behov pludselig reduceres. Her er dog flere ting, som kan afhjælpe konsekvensen af dette i ERP-systemet. For eksempel ved at have fokus på MOQ, sikkerhedslager, LT, m.m. Vi sætter fokus på disse supply chain-masterdata i næste artikel i vores serie.

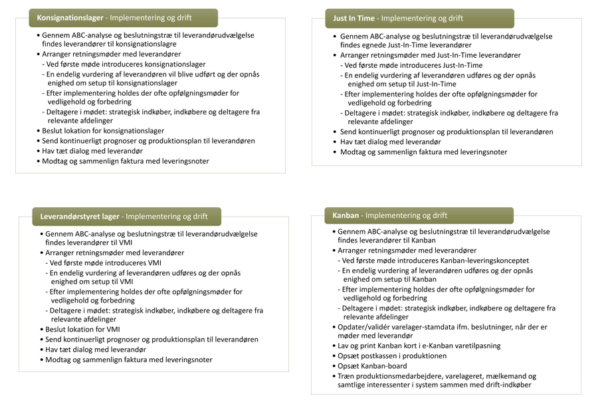

Implementering og drift af de forskellige replenishment-strategier

Når en strategi er udvalgt, skal den implementeres, og det er ofte her, virksomheder har de største udfordringer. Implementering af replenishment-strategier kan kræve store indsatser på forskellige niveauer i virksomheden, og optræning af flere medarbejdergrupper. Der ligger derfor et stykke forarbejde i at sætte sig ind, hvad det præcis kræver at lancere, implementere og opretholde en god replenishment-strategi i den enkelte virksomhed.

Implementeringsprocessen ligner hinanden for en del af strategierne, men driften af dem varierer en del. Der er også stor forskel på de nøglebeslutninger, der skal træffes i hver enkelt strategi. For eksempel vil et konsignationslager kræve en del forhandling om, hvor det skal placeres, hvordan det skal driftes og samtidig have fokus på et tæt leverandørsamarbejde, hvorimod JIT vil handle meget om at fastsætte rammer og leverandørens evne til at opfylde virksomhedens behov.

5 trin til en god implementering af replenishment-strategier

Som tidligere nævnt kan det være svært at navigere i, hvad der er bedst for ens virksomhed, da forsyningskæder ændrer sig konstant. Både de lokale og globale markeder påvirkes af verdenssituationen, hvad enten vi står i vækst, krise eller krig – og det påvirker virksomhederne og deres evne og muligheder for at leve op til efterspørgslen.

Vi har derfor et bud på, hvordan kompleksiteten i at implementere og drifte en replenishment-strategi reduceres, så det er mere overskueligt i en verden med konstante ændringer. Vi arbejder med 5 trin til, hvordan man succesfuldt implementerer en replenishment-strategi:

- Udvælgelse

- Retning

- Intern implementering

- Ekstern implementering

- Overgang

Første trin er både beskrevet og forklaret i vores artikel om ABC-analyse, og udgør samtidig et kritisk, første skridt til at få et overblik over nøgleleverandører og varer. Denne analyse danner grundlaget for de beslutninger, du skal tage efterfølgende.

Andet trin indebærer at møde leverandøren, udvælge ud fra et leverancekoncept og derfra holde workshops, som analyserer og danner grundlaget for videre samarbejde. Det overordnede tema her er fastlæggelse af retning, og at forventningerne til retningen er afstemt med leverandøren.

Herefter kommer både trin 3 og 4, som er intern (i virksomheden) og ekstern (overfor leverandøren) implementering. Afhængigt af hvilke ressourcer, der er dedikeret til dette arbejde, kan det køre som et parløb eller hver for sig. Træning af leverandør og interne ressourcer sammen kan være nøglen til et tæt og succesfuldt partnerskab, men det kan også gøres separat, hvor træningen er den samme og forståelsen ligeså.

Slutteligt er der trin 5: Overgangsfasen, hvor målet er implementering og at sikre, at alle interessenter forstår træningen, retningen, at der er enighed og afstemte forventninger. Alt skal gøres klar til at være i drift og operationelt, så replenishment-strategien fungerer bedst muligt.

Hvordan ser jeres replenishment-strategier ud? Fungerer de? Og har I overblik over, hvor meget jeres cash-flow kan styrkes ved at skærpe jeres replenishment? Kontakt Bhranavan Nahenthiram (Bano) for en uforpligtende snak om, hvordan vi sammen kan hjælpe din virksomhed til yderligere vækst og robusthed på bano@kaastrupandersen.dk eller telefon +45 7027 7719.